USŁUGI KOOPERACYJNE

SPAWANIE AUTOMATYCZNE

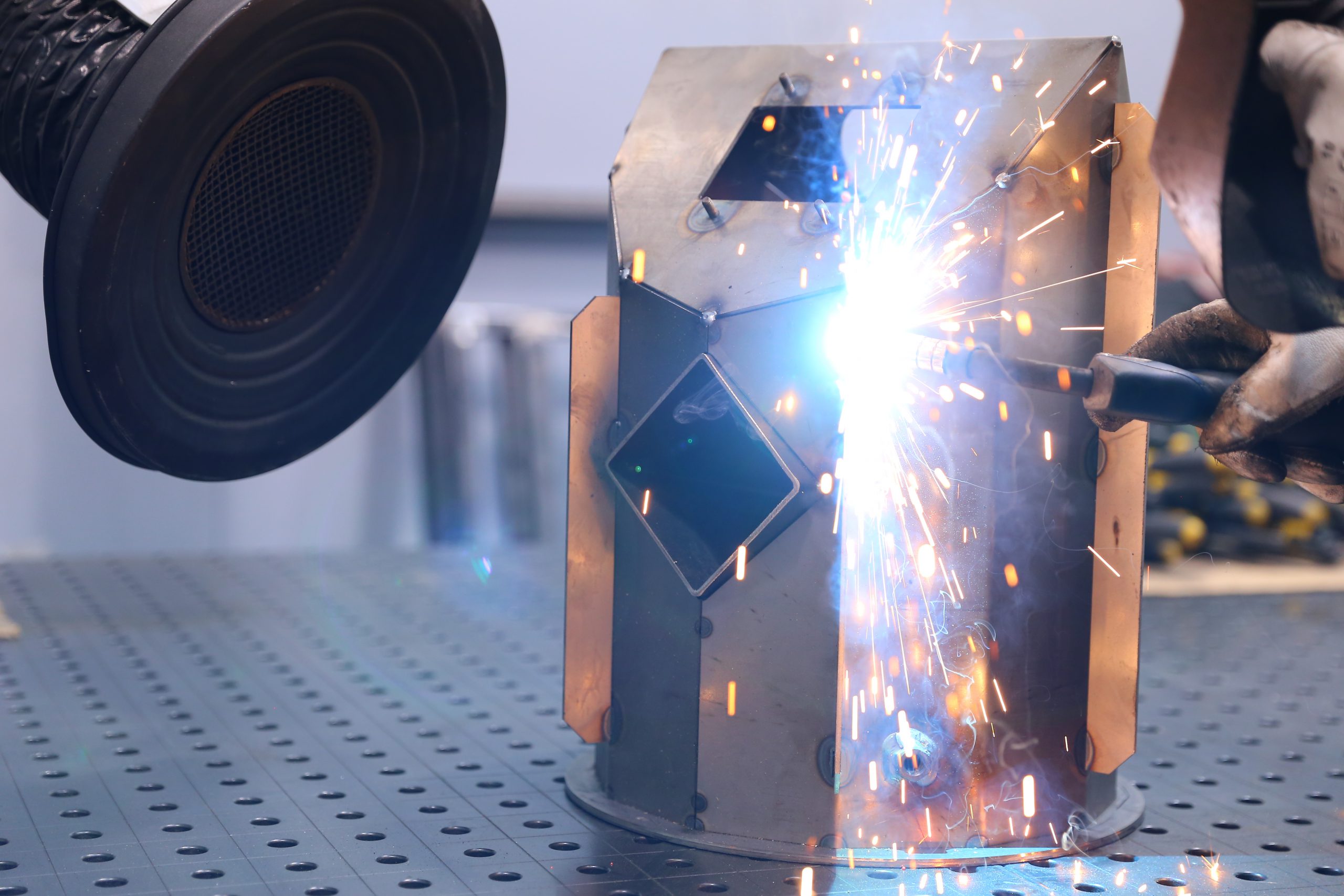

Scalanie elementów metalowych na skutek nagrzania i w efekcie stopienia materiału w miejscu ich łączenia przy pomocy automatycznego robota spawalniczego. Spawanie automatyczne może być realizowane elektrodą topliwą lub wolframową elektrodą nietopliwą.

Proces spawania automatycznego zaczyna się od stworzenia programu sterującego oraz odpowiedniego uchwytu służącego do zamontowania spawanego elementu na stole. Po zaprogramowaniu robota operator umieszcza spawany element w celi spawalniczej. Robot z niezwykłą dokładnością dokonuje łączenia poszczególnych elementów.

| Metoda spawania | MIG, TIG |

| Gaz osłonowy | Argon |

| Maksymalne wymiary obrabianego elementu | 800 x 800 x 800* |

*w zależności od detalu