Obrotowa nasada kominowa TURBOWENT jest urządzeniem dynamicznie wykorzystującym siłę wiatru do wspomagania ciągu kominowego.

| Dostępne średnice dolotowe: | 150, 200, 250, 300, 350 [MM] |

| Wersje wykonania: | Zobacz kartę produktu |

| Wersje materiałowe: | Zobacz kartę produktu |

| Maksymalna temperatura pracy: | 150 [C] |

| Układ obrotowy: | Łożyska toczne w oleju wysokotemperaturowym |

| Gwarancja: | 2 lata |

*Karta produktu dostępna jest w zakładce „Pliki do pobrania”

Obrotowa nasada kominowa TURBOWENT jest urządzeniem dynamicznie wykorzystującym siłę wiatru do wspomagania ciągu kominowego.

| Dostępne średnice dolotowe: | 150, 200, 250, 300, 350 [MM] |

| Wersje wykonania: | Zobacz kartę produktu |

| Wersje materiałowe: | Zobacz kartę produktu |

| Maksymalna temperatura pracy: | 150 [C] |

| Układ obrotowy: | Łożyska toczne w oleju wysokotemperaturowym |

| Gwarancja: | 2 lata |

*Karta produktu dostępna jest w zakładce „Pliki do pobrania”

Obrotowa nasada kominowa TURBOWENT jest urządzeniem dynamicznie wykorzystującym siłę wiatru do wspomagania ciągu kominowego.

| Dostępne średnice dolotowe: | 150, 200, 250, 300, 350 [MM] |

| Wersje wykonania: | Zobacz kartę produktu |

| Wersje materiałowe: | Zobacz kartę produktu |

| Maksymalna temperatura pracy: | 150 [C] |

| Układ obrotowy: | Łożyska toczne w oleju wysokotemperaturowym |

| Gwarancja: | 2 lata |

*Karta produktu dostępna jest w zakładce „Pliki do pobrania”

Obrotowa nasada kominowa TURBOWENT jest urządzeniem dynamicznie wykorzystującym siłę wiatru do wspomagania ciągu kominowego.

| Dostępne średnice dolotowe: | 150, 200, 250, 300, 350 [MM] |

| Wersje wykonania: | Zobacz kartę produktu |

| Wersje materiałowe: | Zobacz kartę produktu |

| Maksymalna temperatura pracy: | 150 [C] |

| Układ obrotowy: | Łożyska toczne w oleju wysokotemperaturowym |

| Gwarancja: | 2 lata |

*Karta produktu dostępna jest w zakładce „Pliki do pobrania”

Obrotowa nasada kominowa TURBOWENT jest urządzeniem dynamicznie wykorzystującym siłę wiatru do wspomagania ciągu kominowego.

| Dostępne średnice dolotowe: | 150, 200, 250, 300, 350 [MM] |

| Wersje wykonania: | Zobacz kartę produktu |

| Wersje materiałowe: | Zobacz kartę produktu |

| Maksymalna temperatura pracy: | 150 [C] |

| Układ obrotowy: | Łożyska toczne w oleju wysokotemperaturowym |

| Gwarancja: | 2 lata |

*Karta produktu dostępna jest w zakładce „Pliki do pobrania”

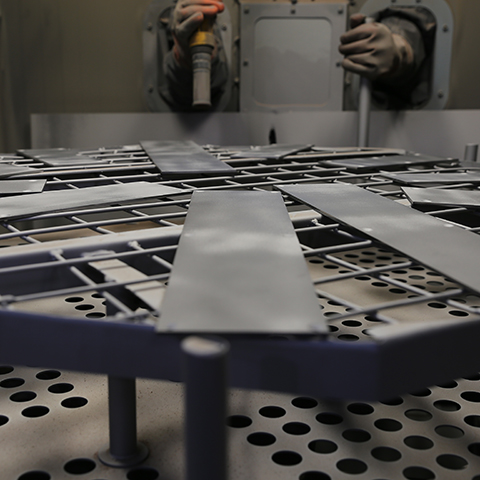

Obróbka strumieniowo – ścierna metalu, polegająca na czyszczeniu dowolnych powierzchni materiałem ściernym w strumieniu sprężonego powietrza.

Piaskowanie ma na celu usunięcie zanieczyszczeń oraz ujednolicenie struktury powierzchni. Odbywa się w zamkniętej kabinie. Operator znajdujący się na zewnątrz piaskuje elementy przy użyciu specjalnego pistoletu, z którego uwalniany jest materiał ścierny (piasek) w strumieniu sprężonego powietrza. W efekcie otrzymuje się chropowatą powierzchnię wolną od zanieczyszczeń i korozji.

Kabinowa piaskarka bezpyłowa PK 1TONA z zespołem odpylającym ZO 250 P przeznaczona jest do piaskowania małej i średniej wielkości elementów. Dzięki regulowanemu ciśnieniu można uzyskać różną prędkość drobinek piasku, a co za tym idzie, pożądaną chropowatość oraz możliwość piaskowania dowolnych powierzchni. Piaskarka wyposażona jest w zespół odpylający, który filtruje pyły powstające podczas piaskowania. Umożliwia to precyzyjne wypiaskowanie elementów z najdrobniejszymi szczegółami.

| Rodzaj maszyny | bezpyłowa |

| Ciśnienie robocze | 3-6 bar |

| Rodzaj stołu | Obrotowy |

| Maksymalne wymiary obrabianego elementu | Do uzgodnienia |

Proces chemicznego wytwarzania powłoki ochronnej na powierzchniach metali, w celu zabezpieczenia ich przed korozją

oraz oddziaływaniem wysokich temperatur. Dzięki obniżonemu współczynnikowi tarcia, powłoka stanowi znakomity podkład dla farb

i lakierów.

Elementy poddane procesowi fosforanowania układane są w specjalnym pojemniku, w którym zanurzane są w gorących roztworach fosforanów oraz kwasu fosforowego. Po oczyszczeniu z ewentualnych osadów, elementy transportowane są na 10 minut do pieca rozgrzanego do 110 °C.

Wannę z roztworem fosforanów i kwasu fosforowego oraz wannę z czystą wodą, które posiadają napowietrzanie, dzięki któremu roztwór dociera do każdego miejsca a z elementów oczyszczanych w wodzie usuwane są wszystkie zanieczyszczenia. Tak przygotowana powłoka stanowi idealną, antykorozyjną powierzchnię gotową do dalszej obróbki.

| Wymiary koszów wsadowych | 1400 x 800 x 1000 |

| Rodzaj kąpieli (nakładanie powłoki) | Gorące roztwory fosforanów oraz kwasu fosforowego |

| Rodzaj kąpieli (płukanie) | Czysta woda |

| Temperatura pieca (suszenie) | 110 °C |

| Czas suszenia | 10 min |

Proces automatycznego nakładania naelektryzowanych cząsteczek farby proszkowej na powierzchnię metalu. Warstwa proszku utrzymuje się na powierzchni na skutek działania sił elektrostatycznych. Elektryzacja cząsteczek następuje poprzez natrysk elektrostatyczny (metoda wysokonapięciowa).

Cykl technologiczny w lakierni składa się z następujących etapów: załadunek detali, konwersja cyrkonowa, mycie w zwykłej wodzie, płukanie w wodzie demineralizowanej, osuszanie, malowanie, polimeryzacja, schładzanie oraz rozładunek detali. Wykorzystanie metod automatycznych, zastosowanych w procesie malowania, gwarantuje wysoką jakość oraz trwałość powłoki przy zachowaniu estetycznego wyglądu.

Malarnia automatyczna EURO 90 – to linia lakiernicza przeznaczona do malowania elementów metalowych farbami proszkowymi termoutwardzalnymi. Lakiernia składa się z tunelu przygotowania powierzchni, pieca osuszającego, kabiny lakierniczej, pieca wypalającego oraz przenośnika monorotacyjnego. Gotowe wyroby charakteryzują się wysoką odpornością mechaniczną i na korozję oraz uzyskują pożądany połysk i odcień. Całość procesu jest zautomatyzowana.

| Sposób nakładania lakieru proszkowego | Automatyczny natrysk elektrostatyczny |

| Maksymalne wymiary malowanych elementów | 1000 x 600 x 1000 |

| Przygotowanie powierzchni | Konwersja cyrkonowa |

| Maksymalna prędkość linii | 1m/min |

| Typ przenośnika | Monorotacyjny |

| Wielkość cząsteczek farby proszkowej | od 20 do 100 μm. |

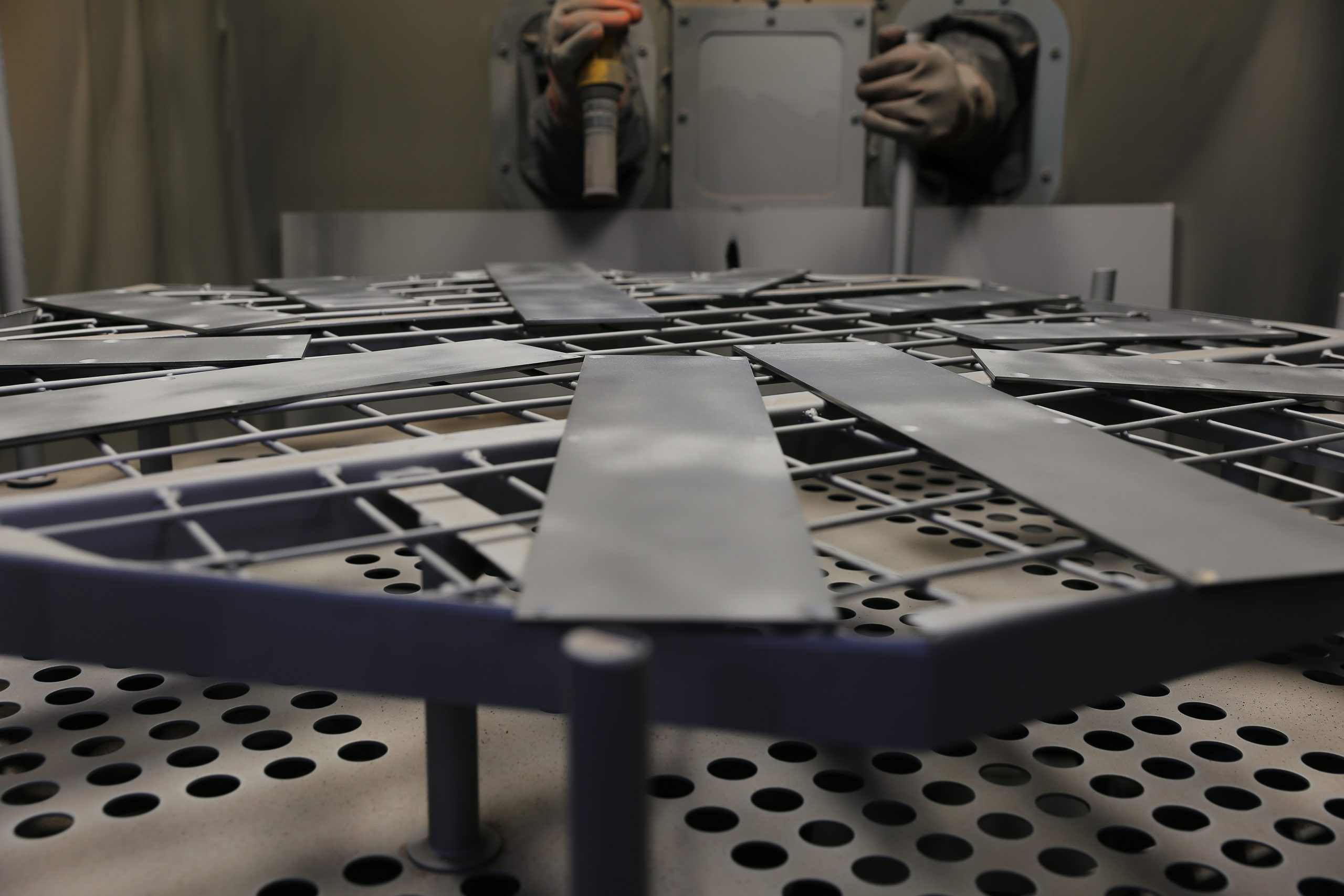

Malowanie proszkowe ręczne to proces nakładania na powierzchnię metalu naelektryzowanych cząsteczek farby proszkowej. Warstwa proszku przylega do powierzchni metalu dzięki działaniu sił elektrostatycznych. Elektryzacja cząsteczek uzyskiwana jest metodą napięciową i następuje poprzez natrysk elektrostatyczny.

Cykl technologiczny lakierni składa się z następujących etapów: załadunek detali, przygotowanie powierzchni przez kąpiel w gorącym roztworze fosforanów oraz kwasu fosforowego wraz z płukaniem w czystej wodzie i suszeniem w piecu, malowanie, polimeryzacja, schładzanie oraz rozładunek detali.

Malarnia ręczna – jest przeznaczona do malowania elementów metalowych farbami proszkowymi, utwardzającymi się w wysokiej temperaturze. Lakiernia składa się z wanien do przygotowania powierzchni, kabiny lakierniczej oraz pieca wypalającego. Po utwardzeniu powłoka odznacza się ponadprzeciętną odpornością mechaniczną oraz dzięki powłoce fosforanowej, wysoką odpornością na korozję. Czynności w procesie malowania proszkowego ręcznego dokonują pracownicy.

| Sposób nakładania lakieru proszkowego | Ręczny |

| Maksymalne wymiary elementów malowanych | 1400 x 1000 x 800 mm |

| Przygotowanie powierzchni | Kąpiel w gorącym roztworze fosforanów i kwasu fosforanowego |

| Wielkość cząsteczek farby proszkowej | od 20 do 100 μm. |