USŁUGI KOOPERACYJNE

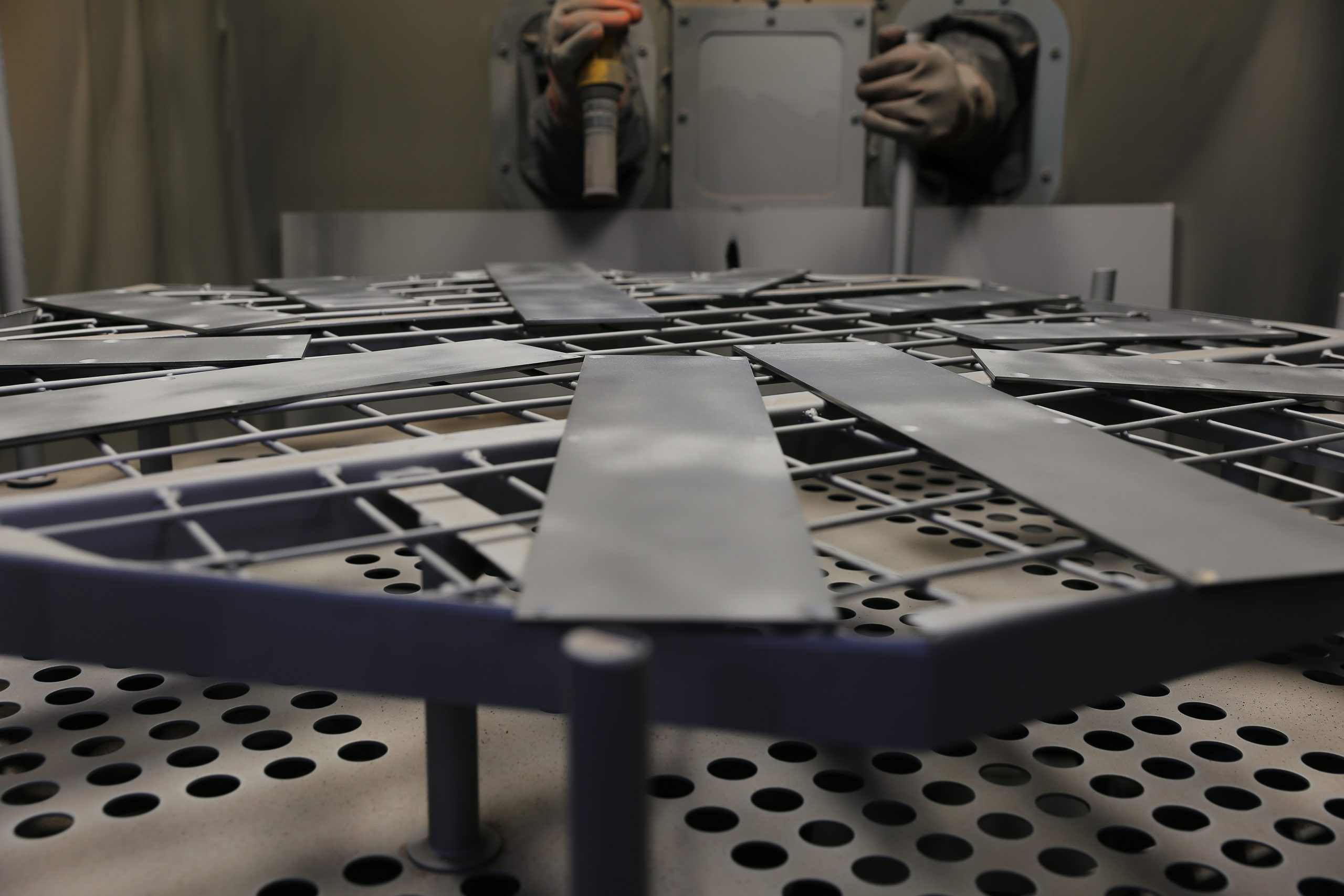

PIASKOWANIE

Obróbka strumieniowo – ścierna metalu, polegająca na czyszczeniu dowolnych powierzchni materiałem ściernym w strumieniu sprężonego powietrza.

Piaskowanie ma na celu usunięcie zanieczyszczeń oraz ujednolicenie struktury powierzchni. Odbywa się w zamkniętej kabinie. Operator znajdujący się na zewnątrz piaskuje elementy przy użyciu specjalnego pistoletu, z którego uwalniany jest materiał ścierny (piasek) w strumieniu sprężonego powietrza. W efekcie otrzymuje się chropowatą powierzchnię wolną od zanieczyszczeń i korozji.

Do piaskowania wykorzystujemy:

Kabinowa piaskarka bezpyłowa PK 1TONA z zespołem odpylającym ZO 250 P przeznaczona jest do piaskowania małej i średniej wielkości elementów. Dzięki regulowanemu ciśnieniu można uzyskać różną prędkość drobinek piasku, a co za tym idzie, pożądaną chropowatość oraz możliwość piaskowania dowolnych powierzchni. Piaskarka wyposażona jest w zespół odpylający, który filtruje pyły powstające podczas piaskowania. Umożliwia to precyzyjne wypiaskowanie elementów z najdrobniejszymi szczegółami.

Kabinowa piaskarka bezpyłowa PK 1TONA z zespołem odpylającym ZO 250 P

| Rodzaj maszyny | bezpyłowa |

| Ciśnienie robocze | 3-6 bar |

| Rodzaj stołu | Obrotowy |

| Maksymalne wymiary obrabianego elementu | Do uzgodnienia |